Bypassy ściekowe, bypassy kanalizacji – specyfika i dobór pomp, agregatów pompowych, armatury, metody instalacji.

W zadaniach związanych z renowacją, przebudową, remontem, rozbudową linii kanalizacyjnych, obiektów na oczyszczalniach, pompowni często występuje konieczność zapewnienia tymczasowego obejścia – transferu ścieków tzw. „bypassu”

. Bypass ściekowy (bypass kanalizacji) pozwala na wyłączenie fragmentu linii ściekowej przesyłowej z użytkowania. Nasza firma posiada bogate doświadczenia w zakresie doboru,wynajmu jak i sprzedaży agregatów pompowych przeznaczonych do ścieków i obsługi bypassów (zarówno pomp stacjonarnych jak i wysokowydajnych pomp przewoźnych.

Planując bypass kanalizacji, istotne jest jego odpowiednie zaplanowanie, dobór pomp, elementów armatury, zaprojektowanie układu instalacji.

Uwzględnienie strat i dobór wydajności pomp na bypassie

W przypadku zadań dotyczących tymczasowego bypassu ściekowego, potrzeby w zakresie przepływności mogą być różne. Czasami wystarczą niewielkie pompy, które zapewnią przepływność rzędu kilkunastu m3/godz. (wtedy wystarczą nawet niewielkie pompy zatapialne,), w innych przypadkach niezbędne będą zestawy wielu pomp zapewniających przesył nawet kilku tysięcy m3/godz. Specyfiką przepływu ścieków, jest ich zmienność w ciągu doby, tak więc należy zabezpieczyć sprzęt w taki sposób aby obsłużyć z zapasem maksymalny możliwy przepływ.

W przypadku zadań dotyczących tymczasowego bypassu ściekowego, potrzeby w zakresie przepływności mogą być różne. Czasami wystarczą niewielkie pompy, które zapewnią przepływność rzędu kilkunastu m3/godz. (wtedy wystarczą nawet niewielkie pompy zatapialne,), w innych przypadkach niezbędne będą zestawy wielu pomp zapewniających przesył nawet kilku tysięcy m3/godz. Specyfiką przepływu ścieków, jest ich zmienność w ciągu doby, tak więc należy zabezpieczyć sprzęt w taki sposób aby obsłużyć z zapasem maksymalny możliwy przepływ.

Jednym z często popełnianych błędów przy doborze sprzętu przez mniej doświadczonych w zakresie bypassów wykonawców, jest dobór pomp wyłącznie w oparciu ich maksymalną wydajność. W praktyce jednak należy brać pod uwagę straty, które wynikną z przesyłu (długość, średnica linii tłocznej), a także bardzo istotne straty wynikające z konieczności zasysania. O ile zasysanie z głębokości 2-3 metrów, nie oddziaływuje mocno na redukcję realnej wydajności pompy, to już przy zasysaniu z geometryczną różnicą poziomów ssanie pompy-lustro cieczy przekraczających 6 metrów, powoduje przy prawie wszystkich pompach obniżenie wydajności nawet o 50% w stosunku do wydajności maksymalnej agregatu pompowego. Dlatego też, należy dobierać pompy do projektu ze sporymi zapasami wydajności, a także z uwzględnieniem urządzeń rezerwowych, jeśli krytyczne jest utrzymanie ciągłości transferu.

Planując bypass ściekowy, zawsze warto wziąć pod uwagę straty wynikające tak z linii tłocznej jak i ssawnej.

Na straty tłoczenia przede wszystkim mają wpływ:

- geometryczna różnica wysokości na tłoczeniu,

- średnica i całkowita długość przewodu tłocznego, materiał przewodu tłocznego,

- obecność dodatkowej armatury na tłoczeniu (rozdzielacze, trójniki, zawory zwrotne itp.).

Na straty wynikające z linii ssawnej składają się głównie:

- geometryczna różnica wysokości na ssaniu, przede wszystkim między wlotem do pompy a poziomem lustra cieczy,

- średnica i długość przewodu ssawnego,

- obecność dodatkowej armatury na linii ssawnej – np. kosze ssawne, separatory, kolana.

Wykonawcy z reguły nie są świadomi, że głebokie zasysanie, ze sporą geometryczną różnicą poziomu między wlotem pompy a lustrem cieczy, może istotnie ograniczyć wydajnośc agregatu pompowego (niezależnie od tego, czy jest to pompa ze wspomaganiem próżniowym, czy jest to pompa samozasysająca bez pompy próżniowej). Dzieje się to z uwagi na specyfikę działania pomp wirowych, ograniczenia fizyczne wynikające m.in. z przebiegu parametru NPSH pompy wirowej.

Jesteśmy do Państwa dyspozycji w zakresie wykonania obliczeń strat i realnych szacunków przepływności dla projektowanych instalacji pompowych.

Agregaty pompowe, pompy spalinowe do ścieków

W zakresie rodzaju sprzętu, przy mniejszych przepływach wykonawcy wykorzystują najczęściej albo pompy zatapialne ściekowe o mocach 2-15 kW, lub spalinowe agregaty pompowe o wydajnościach maksymalnych 100-200m3/godz. Regulacja obrotów pomp, pozwala na dopasowanie jego charakterystyki nawet do mniejszych przepływności.

Do najczęściej stosowanych urządzeń w zakresie transferu ścieków, należą agregaty pompowe o wydajnościach maksymalnych ok. 300-400 m3/godz. z przyłączami ssawno/tłocznymi w rozmiarze 150mm (tzw. „6-calowe”). Takie urządzenia są optymalne dla realnych przepływności po stratach typu 100-200m3/godz.

W przypadku zadań gdzie występuje większy przepływ, a szczególnie przy większych głębokościach zasysania, odpowiednim rozwiązaniem będą pompy tzw. „8-calowe” i większe, lub zestawy pomp. Pompy „8-calowe” rozumiane jako takie, które standardowo wyposażone są przyłącza w rozmiarze ok. 200mm, posiadając wydajności maksymalne do 800m3/godz. (np. pompy spalinowe Global 8GSTAP)

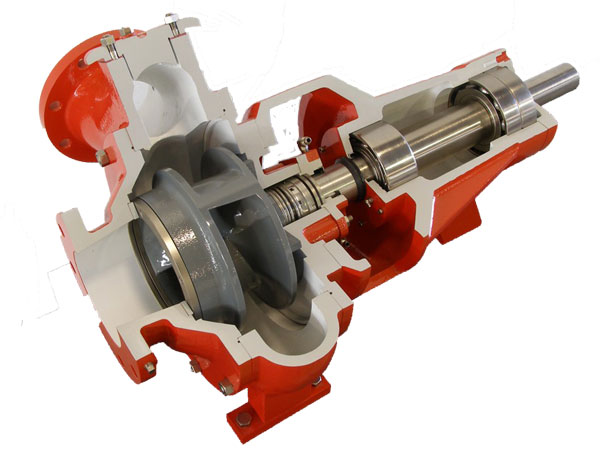

Przy dużych projektach, wymagających głębokości zasysania typu 4-7m. bezkonkurencyjne będą pompy tzw. „12-calowe” (przyłącza w rozmiarze 250-300mm, wydajności maksymalne do 1350m3/godz., np. model Hidrostal F10K, czy Global 12GSTAP). Tego rodzaju pompa, jest w stanie w większości przypadków projektów przepompować na zadaniu w tym samym czasie dwukrotnie więcej cieczy niż pompa „8-calowa” o takim samym wykorzystaniu mocy silnika (więc podobnym spalaniu), zastępując jednocześnie nawet 4-5 sztuk pomp 6-calowych. Daje to z jednej strony realne i znaczące oszczędności w zakresie zużycia paliwa (w skrajnym przypadku, mogłoby to być dobowo nawet 350-400 litrów!), z drugiej strony, niejednokrotnie zastosowanie jednego agregatu zamiast kilku zmniejsza ilość miejsca potrzebnego na instalację. Pompy 12-calowe są wykorzystywane najczęściej przez tych wykonawców, u których rzeczywiste przepływności przekraczają 400-500 m3/godz.

Armatura – linia ssawna

Oprócz pomp, niezbędnym elementem instalacji bypassu kanalizacji jest armatura pompowa, zarówno dotycząca linii ssawnych jak i tłocznych, zawory, kosze, filtry, przepustnice itp.

Konstruując linię ssawną bypassu ściekowego, z jednej strony należy brać pod uwagę typ i wolny przelot wirnika pompy, tak aby nie był on zbyt często zapychany zanieczyszczeniami, z drugiej strony należy zwrócić uwagę na to aby ewentualne filtry na linii ssawnej były łatwe do regularnego czyszczenia.

Jeśli zastosowany w pompie typ wirnika posiada z jednej strony duży wolny przelot (np. 120-150mm) i dużą odporność na zatykanie się zanieczyszczeniami włóknistymi, najczęściej można pozwolić sobie na pracę bez żadnego filtra na linii ssawnej. Z przykładowych urządzeń, które posiadamy w ofercie i flocie wynajmu, takie postępowanie rekomendujemy w pompach z wirnikiem typu vortex (gdzie przykładowo pompa z przyłączami 200mm posiada wolny przelot zanieczyszczeń 150mm), a także w większych rozmiarach pomp (12 cali) z wirnikiem śrubowo-odśrodkowym Hidrostal (model F10K).

Jeśli zastosowany w pompie typ wirnika posiada z jednej strony duży wolny przelot (np. 120-150mm) i dużą odporność na zatykanie się zanieczyszczeniami włóknistymi, najczęściej można pozwolić sobie na pracę bez żadnego filtra na linii ssawnej. Z przykładowych urządzeń, które posiadamy w ofercie i flocie wynajmu, takie postępowanie rekomendujemy w pompach z wirnikiem typu vortex (gdzie przykładowo pompa z przyłączami 200mm posiada wolny przelot zanieczyszczeń 150mm), a także w większych rozmiarach pomp (12 cali) z wirnikiem śrubowo-odśrodkowym Hidrostal (model F10K).

Podobnie można byłoby zrezygnować z filtra ssawnego w przypadku, jeśli wolny przelot wirnika jest nieco mniejszy, ale mocno zbliżony do średnicy linii ssawnej (np. pompy 4 calowe z wirnikiem vortex i przelotem zanieczyszczeń 80mm).

Jeśli chodzi o materiał linii ssawnej, najczęściej do jej prowadzenia stosowane są węże zbrojone ssawno-tłoczne wraz z ewentualnymi kolanami 45 i 90 stopni. Linia ssawna może być także oparta o rury złączne kołnierzami lub lepiej szybkozłączami. Skrzyniowe kosze ssawne instalowane przy pompach

Jednak w większości przypadków, wykonawcy na linii ssawnej stosują dodatkowe filtry. Zastosowanie klasycznego kosza ssawnego zatopionego w ścieku, zamontowanego na początku węża ssawnego nie jest z reguły dobrym pomysłem, ponieważ przy każdorazowym zatkaniu filtra, występowałaby konieczność wyciągania węża ssawnego, co nieraz nawet technicznie nie jest możliwe.

Dlatego też pompy, które wymagają filtrów na ssaniu dostarczane są z reguły przez nas razem z koszami skrzyniowymi zewnętrznymi, które montowane są przed wlotem pompy i pozwalają po zdjęciu pokrywy na okresowe przeczyszczenie znajdującej się w nim kraty blokującej zbyt duże części stałe.

Wspólna linia ssawna dla zestawu pomp

Czasami, w przypadku układów opartych o wiele pomp, stosowane są dodatkowe specyficzne rozwiązania. W zakresie linii ssawnej, czasami wykonawcy kilka pomp podłączają poprzez dodatkowy kolektor ssawny do jednego przewodu ssącego o powiększonej średnicy (np. D400-D700mm) unikając w ten sposób stosowania osobnych linii ssawnych dla poszczególnych pomp.

To rozwiązanie jednak nie zawsze funkcjonuje prawidłowo.

Niejednokrotnie spotkaliśmy się z przypadkami, gdy podłączenie dwóch lub większej liczby pomp do jednego przewodu ssącego o większej średnicy generowało ich nieprawidłową pracę i nadmierne drgania. Z tego typu przypadkami zetknęliśmy się zarówno przy podłączeniu dwóch pomp 6 calowych (standard 150mm) do linii ssawnej D200mm, a także dwóch pomp 8 calowych (standard 200mm) do linii ssawnej D250mm. Tak więc rekomendujemy ostrożnośc przy takiej konfiguracji i zastosowanie przewodu z zbiorczego o możliwie dużej, „przewymiarowanej” średnicy.

Linie tłoczne dla zestawu pomp ściekowych

W przypadku dużych projektów o łącznych przepływnościach typu 1000-5000 m3/godz. bardzo często zamiast prowadzić odrębne linie tłoczne dla każdej z pomp, stosowane są zestawy pomp podłączanych do zbiorczego kolektora tzw. „manifoldu”, a główna linia przesyłowa to sekcje rurowe (np. w materiale PE) o dużej średnicy np. DN400-DN600. Tego typu rozwiązanie stosowaliśmy między innymi w 2015 roku, przy dwóch dużych projektach bypassowych, gdzie wydajności rzeczywiste przekraczały chwilami 5000m3/godz. W zadaniach tych zamawiający wykorzystał zestawy 8-10 pomp wysokiej wydajności podłączanych do zbiorczego kolektora z którego wyprowadzona była linia tłoczna o średnicy DN600 kilkusetmetrowej długości.

Typy pomp/ wirników w agregatach pompowych, a odporność pomp na zatykanie

Specyfiką pompowania ścieków, odróżniających takie zadania od prac odwodnieniowych, jest transfer cieczy zawierającej części stałe, elementy włókniste, lepkie niosące ryzyko zapychania się wirników. Agregaty pompowe stosowane do transferu ścieków, wykorzystują przede wszystkim 3 rodzaje pomp wirowych:

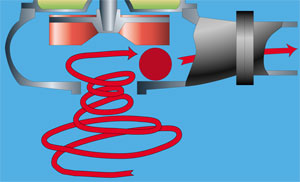

- pompy odśrodkowe z wirnikiem typu vortex, przy którym występują największe wolne przeloty zanieczyszczeń (np. 150mm przy pompie z przyłączami 200mm, 125mm przy pompie z przyłączami 150mm) i w większości przypadków pozwalają one na bezproblemowe pompowanie bez jakichkolwiek koszy/filtrów na ssaniu, co znacznie obniża koszty osobowe obsługi; relatywną niedogodnością wirników typu vortex, jest widocznie większe zużycie paliwa, niż pomp z innymi wirnikami;

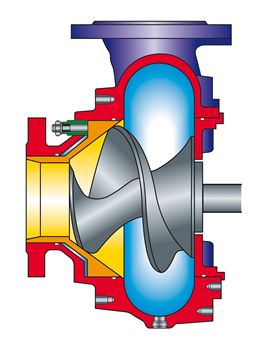

- pompy śrubowo-odśrodkowe oparte o sekcje hydrauliczne np. marki Hidrostal, z charakterystycznym wirnikiem o kształcie podobnym do „śruby” charakteryzujące się z jednej strony mocno obniżonym ryzykiem zatykania się i bardzo dobrą odpornością na materiały włókniste, z drugiej wysoką sprawnością hydrauliczną przekładającą się na niższe niż przy wirnikach „vortex” zużycie paliwa;

- pompy odśrodkowe z wirnikami półotwartymi i zamkniętymi, optymalne do prac odwodnieniowych, jednak z racji wystarczających wolnych przelotów zanieczyszczeń (zalecane przynajmniej 65mm) odpowiednie także do pompowania ścieków z zastosowaniem filtrów i koszy na linii ssawnej; w zakresie takich urządzeń stosujemy m.in. agregaty pompowe Global serii GSTAP (np. model 8GSTAP), a także pompy Godwin (np. modele CD150M, CD225M);

- pompy odśrodkowe z wirnikami samoczyszczącymi w technologii „N” stosowanych w urządzeniach marki Flygt, zaprojektowane specjalnie do pompowania ścieków, są wysokoodporne na zanieczyszczenia włókniste/tekstylne, chusteczki itp.; w zakresie urządzeń wykorzystującą taką technologię oferujemy m.in. pompy Godwin NC100, NC150 a także pompy spalinowe Flygt serii NWV.

Bypassy ściekowe – podsumowanie

Zaprojektowanie i realizacja bypassu kanalizacji ściekowej, jest odpowiedzialnym zadaniem przekładającym się zarówno na bezpieczeństwo w trakcie pompowania, jego skuteczność, jak i finalnie koszty zużycia paliwa oraz ewentualnego wynajmu pomp.

Dysponujemy zarówno odpowiednim specjalistycznym doświadczeniem w zakresie pracy z takimi przedsięwzięciami, jak i szerokim porfolio urządzeń zarówno we flocie wynajmu jak i ofercie sprzedażowej.

Jesteśmy w stanie zapewnić optymalny dobór i dostawy sprzętu, tak dla mniejszych zadań, jak i bardzo dużych projektów. Możliwości potwierdzone są zrealizowanymi projektami referencyjnymi.

Zapraszamy do kontaktu i współpracy !