Rozwiązania w zakresie wspomagania próżniowego w agregatach pompowych

Większość agregatów pompowych przeznaczonych do odwadniania, igłofiltrów, pompowania ścieków, które obecnie są dystrybuowane oparte są w swojej konstrukcji o sekcję pompową (z reguły pompa wirowa) współpracującą z sekcją próżniową inaczej określaną ”wspomaganiem próżniowym”. Sekcja próżniowa pozwala na szybkie zasysanie pustej linii ssawnej na początku pompowania, a także ponowne zassanie przy zerwaniu słupa wody. Przy obsłudze zestawu igłofiltrowego pompowane medium to mieszanina wody z powietrzem – w tym więc zastosowaniu sekcja próżniowa właściwie jest niezbędna do tego aby powietrze można było ewakuować.

Istnieje kilka rodzajów konstrukcji technicznej sekcji próżniowej. Duża część z nich opartych jest o pompy próżniowe połączone z sekcją separatora, w którym powietrze oddzielane jest od cieczy. Inne wykorzystują mechanizm „Venturi” czyli inżektor pozwalający na wytworzenie podciśnienia.

Poniżej wskazano ważniejsze rodzaj i cechy poszczególnych rozwiązań wraz z przykładami urządzeń.

Pompy próżniowe w agregatach pompowych do igłofiltrów

Pompa próżniowa według definicji jest urządzeniem stosowanym w technice służącym do wytworzenia podciśnienia i usuwania gazów w zamkniętej przestrzeni. Spełniając taką samą funkcję, mogą one posiadać różną konstrukcje szczególnie w zakresie rozwiązania komory generującej podciśnienie . W części pomp są to komory olejowe (np. olejowe pompy łopatkowe) w części bezolejowe (np. membranowe czy lobowe). Zazwyczaj pompa próżniowa posiada wyprowadzony wał napędowy. W przypadku gdy posiada on koło pasowe, jest najczęściej napędzany paskiem napędowym z głównego wału silnika. W agregatach pompowych elektrycznych, pompa próżniowa może posiadać także własny sinik elektryczny.

Pompy próżniowe olejowe

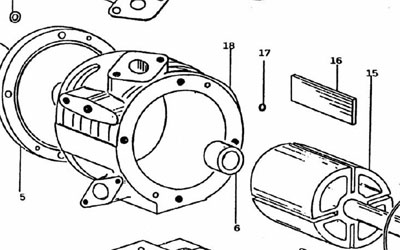

Jednym z klasycznych rozwiązań dla wspomagania próżniowego jest zastosowanie pomp próżniowych olejowych. Komora wytwarzająca podciśnienie posiada zazwyczaj kształt cylindryczny (tak jak korpus nr 18 na poniższym schemacie) i wewnątrz obrotowy rotor w kształcie walca (poz. 15) w którym znajdują się wysuwalne łopatki, najczęściej 4 sztuki (poz. 16 na schemacie ).

Pod wpływem ruchu obrotowego, łopatki wysuwają się i poruszają się dotykając wewnętrznych ścian komory cylindrycznej. W ten sposób wytwarzane jest podciśnienie i ewakuowane powietrze. Praca rotora i łopatek odbywa się w warunkach lubrykacji olejem (olej jest przez podciśnienie zaciągany zwykle przewodem ze zbiornika oleju). Wg naszych doświadczeń pompy olejowe w porównaniu do innych rodzajów, najdłużej utrzymują wysokie podciśnienie, nawet po dłuższym okresie eksploatacji. Łatwiejsza jest także ich regeneracja.

Najczęściej spotykane w agregatach pompowych pompy olejowe mają wydajności typu 25,45,50,75,90,120 i 140m3/godz.

Do zalet pomp próżniowych olejowych można zaliczyć z reguły wysokie generowane podciśnienie (jak na potrzeby agregatów odwadniających), brak problemów z zamarzaniem komory roboczej. Pompy olejowe mają zwykle małe zapotrzebowanie na moc silnika (np. 1-1.5kW) co przekłada się na niskie zużycie energii/paliwa. Agregaty z pompami próżniowymi olejowymi mają dobrą opinię w zakresie wieloletniej niezawodności.

Wśród wad pomp olejowych można wskazać ryzyko uszkodzenia w przypadku niedopilnowania stanu i poziomu oleju w zbiorniku a także możliwość gromadzenia się kondensatu (woda+olej) w zbiorniku oleju co może prowadzić doprzyśpieszonej konieczności wymiany oleju. W niektórych pompach olejowych (np. Busch) rekomendowane jest regularna okresowa kompletna wymiana oleju np. co 500 godzin. W porównaniu do niektórych innych typów pomp próżniowych, pompy olejowe wymagają nieco większego monitoringu w zakresie obecności wody i kondensatu w zbiorniku oleju.

Przykładowe agregaty pompowe w których stosowane są pompy próżniowe olejowe:agregaty pompowe Flygt serii BWV, DWV, pompy igłofiltrowe Godwin Vac Prime, pompy Robusta typu W i RW, Millar Wellpoint WAMCE/WAMCD.

Pompy próżniowe bezolejowe lobowe

Kolejnym obecnie popularnym rozwiązaniem w zakresie pomp próżniowych w pompach do odwodnień i ścieków są pompy próżniowej bezolejowe lobowe. Pracują one bez oleju w komorze wytwarzającej podciśnienie (olej może być obecny ale w przekładni). Działanie ich oparte jest o 2 obracające się , odpowiednio względem siebie ułożone tzw loby/”pazury”.

W ostatnich latach kilku producentów zaczęło stosować w swoich agregatach pompy tego typu np. modele produkcji Busch lub Eurovacuum.

W porównaniu do pomp próżniowych olejowych, przy pompach suchych istnieje ryzyko, że na skutek zawilgocenia wnętrza (w końcu zasysane powietrze jest wilgotne…) może pojawić się oksydacja (szczególnie przy długim przechowywaniu) lub w zimie zamrożenie wody co może spowodować jej zablokowanie.

Najczęściej spotykane w agregatach pompowych pompy tego typu mają wydajności typu 50, 62, 75m3/godz.

Zalety pomp próżniowych „suchych” lobowych: niskie zapotrzebowanie na energię, bezobsługowość, utrzymywanie dobrej ewakuacji powietrza na różnych poziomach podciśnienia, podstawowa naprawa (czyszczenie komory roboczej) nie wymaga wymiany części zamiennych

Wady pomp próżniowych lobowych: ryzyko oksydacji wnętrza przy dłuższych okresach bezczynności, droższe części zamienne (loby, pokrywy ).

Przykładowe agregaty pompowe w których stosowane są pompy próżniowe bezolejowe lobowe: agregaty pompowe Geco Power serii MPD i MPE

Pompy próżniowe membranowe

Jeszcze jednym rozwiązaniem w zakresie pomp próżniowych są pompy membranowe.

Ich działanie jest oparte na gumowej membranie, która na skutek regularnego zamykania ewakuuje powietrze. Jest to typ pomp najbardziej odporny na wilgoć i wodę w zasysanym powietrzu, ale z kolei nie zawsze dobrze sprawdzający się przy długotrwałej pracy na ciągłym wysokim podciśnieniu (przy igłoflitrach – wtedy uszkodzenie membrany jest znacznie przyśpieszone). Dodatkowo w porównaniu do innych pomp próżniowych, ilośc wysysanego powietrza jest różna zależnie od wartości podciśnienia co często przekłada się na gorsze doświadczenia przy wyposażonych w nich pompach do igłofiltrów. Naszym zdaniem agregaty wyposażone w pompy membranowej przede wszystkim dobrze sprawdzają się jako pompy do ogólnego odwadniania i pompowania ścieków, nie jako typowe pompy do igłofiltrów.

Najczęściej spotykane w agregatach pompowych pompy próżniowe membranowe mają wydajności typu 50, i 87 m3/godz.

Zalety pomp próżniowych membranowych: bezobsługowość, podstawowa naprawa (wymiana membra) dość prosta, najlepsza tolerancja wody w ewakuowanym powietrzu

Wady pomp próżniowych membranowych: charakterystyka ewakuacji powietrza jest gorsza niż w innych konstrukcjach, nie są zaprojektowane do długotrwałej pracy na stałym wysokim podciśnieniu (jak jest to wymagane przy igłofiltrach), często większy pobór mocy niż przy pompach olejowych, bardziej skomplikowana budowa (przekładnia i mimośród)

Przykładowe agregaty pompowe w których stosowane są pompy próżniowe membranowe: agregaty pompowe Towerlight MVSS i nowy typ GSP 300 , GSP 340.

Sekcje próżniowe oparte o sekcję inżektorową „Venturi”

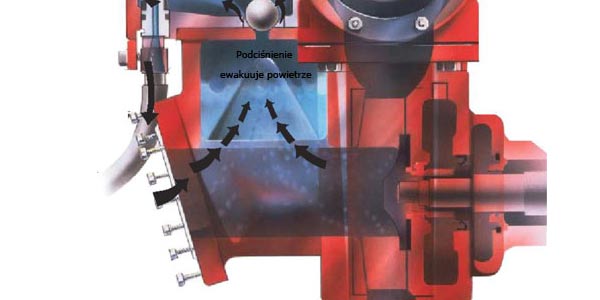

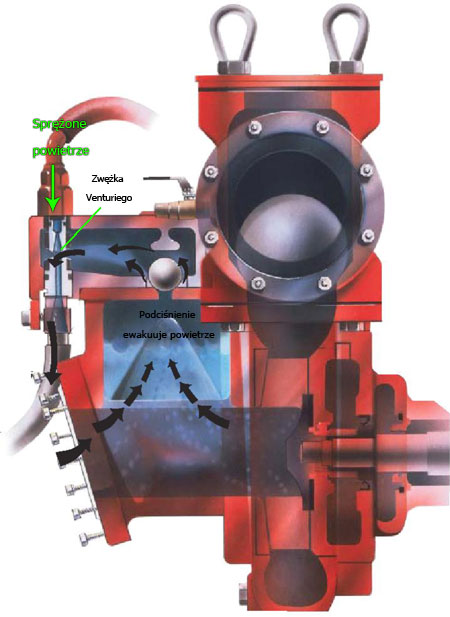

W pompach produkowanych w USA do wspomagania zasysania , bardzo popularne są sekcje próżniowe wykorzystujące sprężarkę oraz moduł „Venturi” zainstalowany na przyłączu ssawnym agregatu. Poniżej przedstawiono schemat budowy na przykładzie systemu Godwin DriPrime.

Powietrze podawane przez sprężarkę napędzaną z głównego silnika agregatu przechodzi przez „zwężkę Venturiego” – inżektor wytwarzając na jej bocznym dolocie podciśnienie. W momencie gdy przewód ssawny pompy jest pusty pozwala to na ewakuację z niego powietrza i zasysanie wody. Po wypełnieniu cieczą komory pompy ssanie pompy wodnej jest silniejsze niż inżektora więc nie ma ryzyka że inżektor będzie zasysał wodę.

W porównaniu do innych rozwiązań, system oparty o zwężkę Venturi jest bardzo prosty w konstrukcji z uwagi na brak ruchomych części w sekcji wytwarzającej podciśnienie. W systemach z pompami próżniowymi musi być zainstalowany mechaniczny lub elektroniczny separator reagujący na wypełnienie komory ssawnej i odpowiednio odcinający ewentualny dopływ cieczy do pompy próżniowej. W systemach Venturi taki separator nie jest potrzebny.

Bieżąca konserwacja systemu polega na okresowym przeczyszczeniu sita ochronnego i zwężki Venturi.

Zużycie energii/paliwa systemu Venturi wynika z mocy sprężarki która zwykle wynosi ok. 3kw. Jest to więc więcej niż przy wielu pompach próżniowych.

Ewakuacja powietrza jest różna przede wszystkim zależnie od rodzaju sprężarki. Zwykle wynosi ona pomiędzy 10 a 25 m3/godz. Niestety jest to nieraz zbyt mało jak na potrzeby pracy z systemem igłofiltrowym, stąd pompy tego typu sprawdzą się z igłofiltrami głównie w takich przypadkach kiedy w systemie będzie dużo wody, a bardzo mało powietrza.

Naszym zdaniem system próżniowy oparty o system Venturi jest bardzo dobrym rozwiązaniem przede wszystkim dla większych pomp (300m3 i więcej – przyłącza 6 cali i więcej) o dużej mocy przeznaczonych do odwodnień i pompowania ścieków. W takim przypadku większy pobór mocy w porównaniu do pomp próżniowych nie jest problemem z racji i tak wysokiego zapotrzebowania na moc przez pompę wodną.

Zalety pomp z systemem Venturi: bezobsługowość, podstawowa konserwacja sprowadza się do wyczyszczenia sita ochronnego i zwężki, pełna tolerancja wody w ewakuowanym powietrzu Wady pomp z systemem Venturi: większy pobór mocy niż przy pompach próżniowych, mała ilość ewakuowanego powietrza co mocno pogarsza efektywnośc przy pracy z igłofiltrami Przykładowe agregaty pompowe w których stosowane są systemy Venturi: Godwin seria Dri Prime (pompy serii CD i pompy serii HL), Global Pump seria GST, GHT, GSH oraz GHH.

Podsumowanie

Różni producenci w modelach agregatów pompowych stosują kilka alternatywnych rozwiązań w zakresie wspomagania próżniowego, generowania podciśnienia i ewakuacji powietrza. Każde z nich ma swoje wady i zalety i posiada swoich zwolenników.

Służymy Państwu konsultacją w zakresie optymalnego ich doboru do Państwa potrzeb.